因碰撞、挤压、穿刺等外力损伤或制造过程中焊接不良、密封不严,过度充放电等多种复杂因素,锂电池存在漏液的风险。

如负极极耳与钢壳的点焊异常,产生缝隙;再如盖帽与钢壳焊接的激光焊接出现异常,存在缝隙。极小缝隙刚生产时不会漏液,但随着使用过程中水分的进入,造成电池内部气压增大,电解液会从缝隙中挤压出来,形成漏液。由于缝隙过于微小,检测工序很难有效检测出漏液电池的存在。

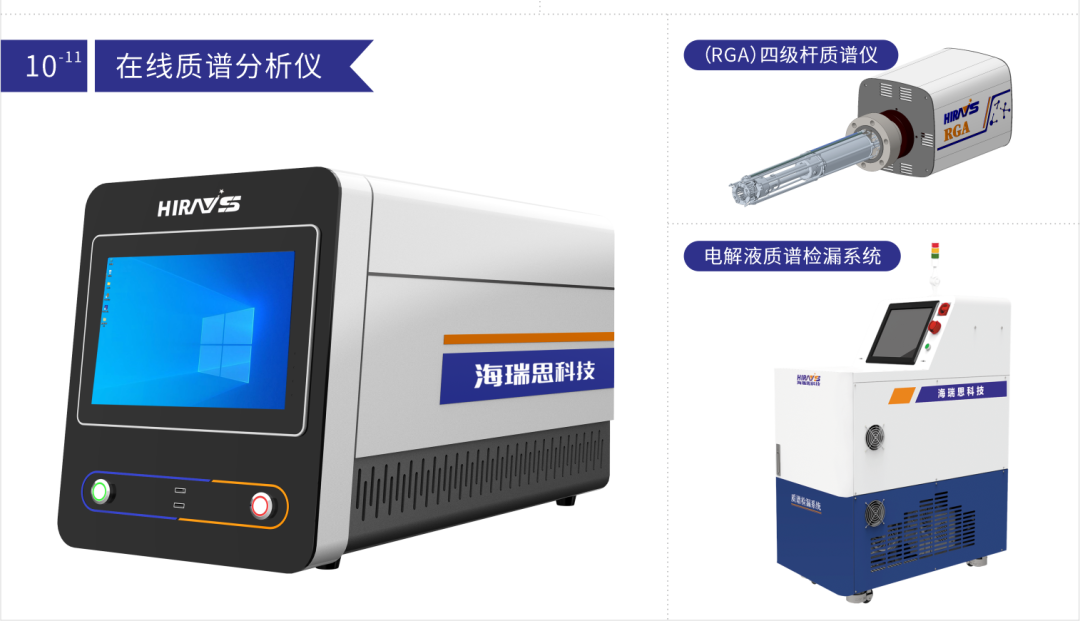

此类问题导致电池使用寿命缩短,客户体验差,将直接损害业务与品牌发展。做好锂电池极小泄漏性检测是必不可少的环节,采用质谱分析法(RGA)对电池进行泄漏检测,可有效避免不良品流入市场,提高电池安全性能及公司产品质量口碑。

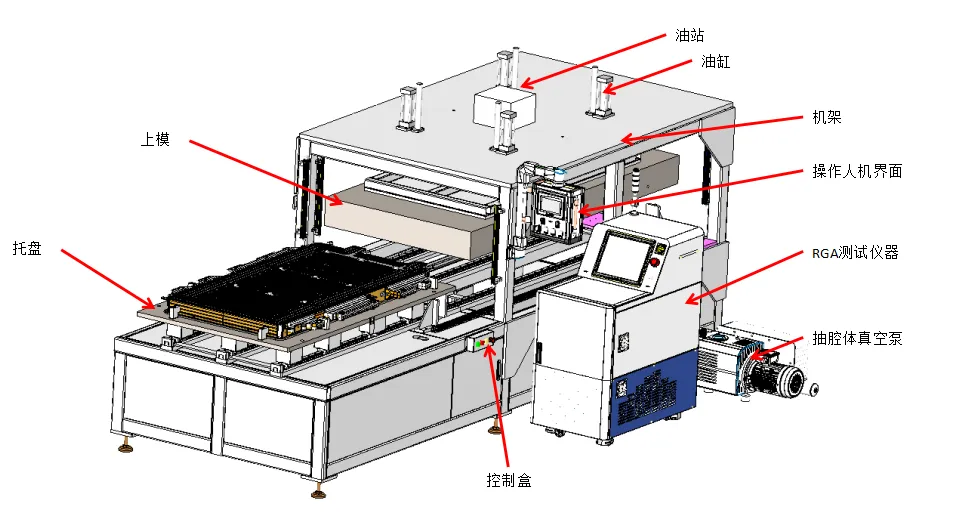

↑海瑞思电解液泄漏检测解决方案

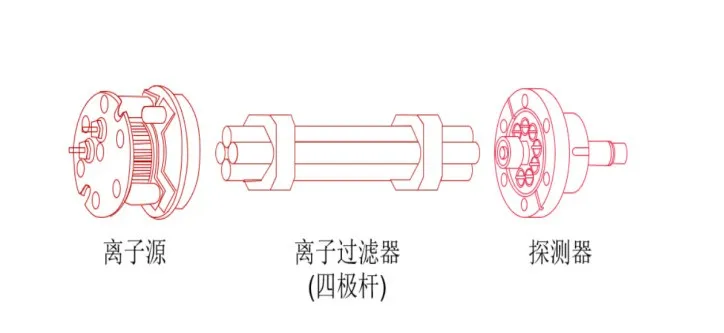

↑海瑞思RGA结构示意图

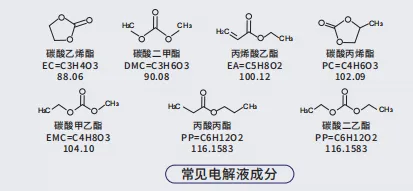

离子源采用电子轰击电离方式将气体分子电离成离子。例如,对于常见的气体分子如氮气(N₂)、氧气(O₂)等,在电子轰击下会形成相应的离子如 N₂⁺、O₂⁺等。对于电池亦是同样的原理,对电解液成分进行电离分析。

↑常见的电池电解液成分

在通过四极杆质量分析器通过施加特定的直流和射频电场,使不同质量——电荷比的离子在电场中具有不同的运动轨迹,从而实现离子的分离。最终通过探测器检测离子数量判定是否存在锂电池电解液泄漏。

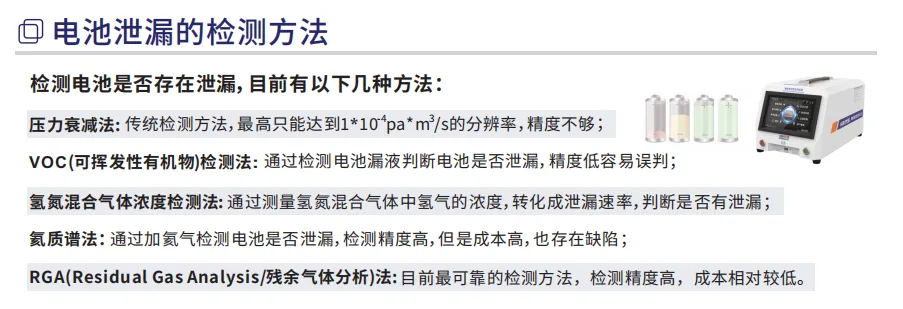

↑电池泄漏五种检测方法介绍

质谱分析法(RGA)与其他检测方法相比,无耗材成本,精度可达1*10-12Pa·m3/s,它是对电解液进行直接检测,不受干扰且无漏判,可以帮助电池生产商大幅提高产品质量。

客户案例 | 海瑞思助力厂商提高新能源汽车线束气密性检测的良品率

海瑞思检测设备补全售后市场,HS-P30助力4S店高效气密检测